Ce site utilise des cookies afin que nous puissions vous fournir la meilleure expérience utilisateur possible. Les informations sur les cookies sont stockées dans votre navigateur et remplissent des fonctions telles que vous reconnaître lorsque vous revenez sur notre site Web et aider notre équipe à comprendre les sections du site que vous trouvez les plus intéressantes et utiles.

Le processus

Les étapes

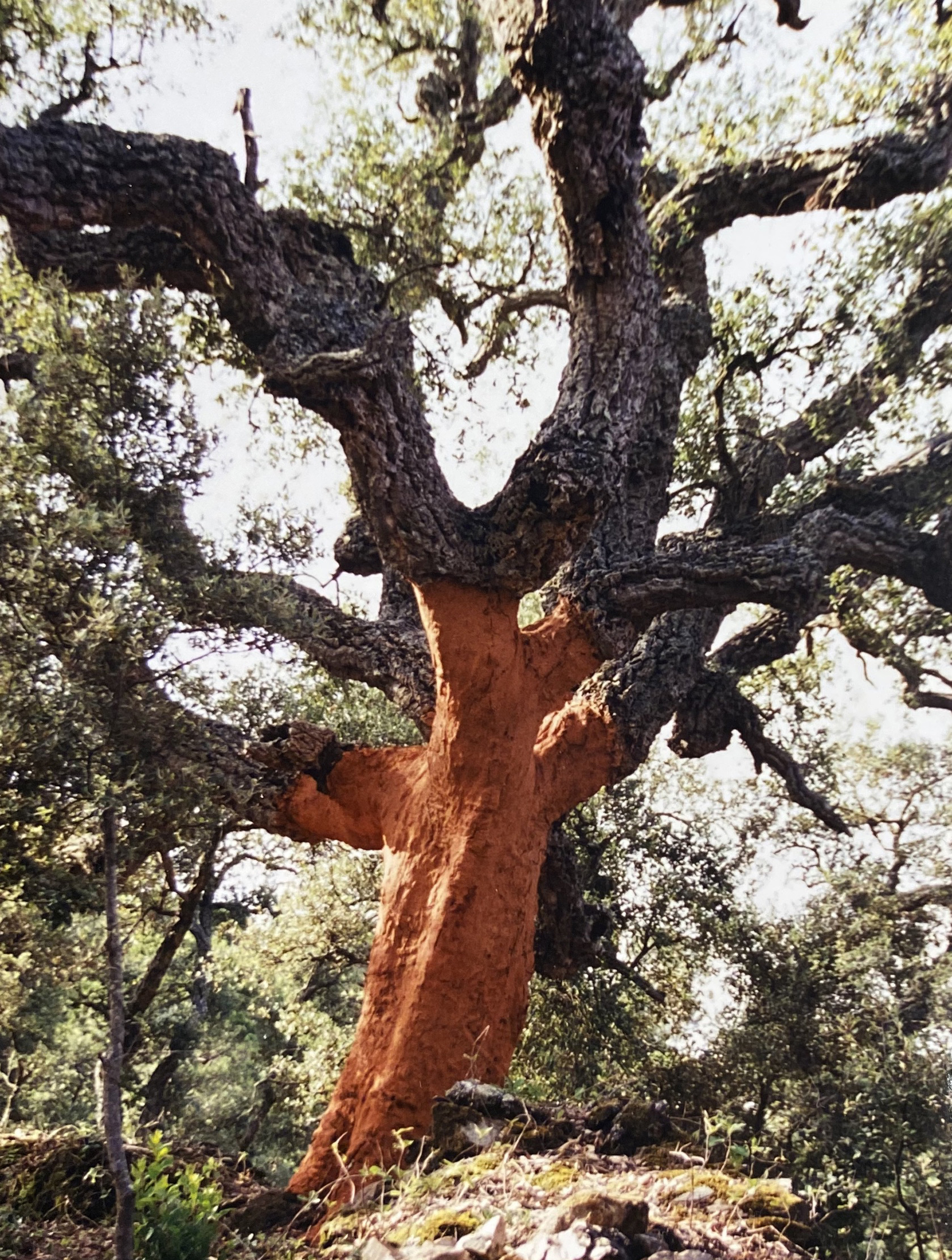

Récolte

Chaque été, au moment où il est facile d'extraire l'écorce de l'arbre, on reçoit directement de la forêt la matière première. On fait une sélection afin de déterminer quelles sont les pièce aptes pour fabriquer des bouchons, à chaque pièce on l’y applique un coupe afin d'ôter la partie au contact du sol.

Repos

Dans un emplacement privilégié, élevé, ensoleillé et éloigné des espaces urbains où la circulation est fréquente, le liége cru repose dans des conditions optimales. Concernant la position et l'orientation des pièces sélectionnées, isolées du sol, pendant un minimum de 12 mois exposé à la Tramontane, ce vent sec du nord qui nous assure un séchage impeccable.

Préparation

Après le repos, les pièces de liège seront ensuite immergées et bouillies dans des cubes d'eau . Ces intallations sont soumises à un contrôle strict et continu. Les planches feront ensuite l’objet d’une nouvelle sélection manuelle en fonction de leur calibre et de leur qualité. Dès lors, nous povons procéder à la phase de stabilisation, à une température et à un taux d’humidité surveillé, afin d’éviter la formation de champignons à la surface.

Fabrication

Les planches sont validées de nouveau par nos spécialistes et le processus de fabrication peut commencer. Le tirage en bandes du liège est realisé, puis avec le tubage, nous obtenons des bouchons cylindriques. Nous sélectionnons les bouchons aptes à la mise en bouteille et nous procédons au rognage du bouchon, selon la dimension souhaitée.

Sélection

Les bouchons sont sélectionnés par vision artificielle, moyennant technologie laser, 3D et couleur. Puis, notre équipe effectue un second contrôle visuel et manuel pour valider les pièces définitives.

Vaporisation et lavage

Outre le lavage effectué pour le bon conditionnement microbiologique, nous appliquons deux vaporisations. La première sur les bouchons fraîchement fabriqués, la deuxième avant les traitements de surface, dans chacune d’elles, plusiers cycles de vapeur sont appliqués pour l’extraction de composés volatils.

Test individuel olfactif

Chaque bouchon est analysé olfactivement une fois conditionné à la temperature et humidité optimales pour la détection d’arômes non désirables. Le personnel est formé au sein d'un laboratoire de référence du secteur.

Marquage et traitements

Le marquage du bouchon est personnalisé selon la demande du client. Nous pouvons ensuite conditionner les bouchons à un taux d'humidité optimal et appliquer les traitements de surface préalables à l'emballage.

Contrôles

Nous garantissons les contrôles nécessaires tout au long du processus afin de minimiser la présence d'arômes indésirables, d'assurer la traçabilité et de respecter les normes de référence.